Какие инновации в ремонте проходческих комбайнов?

2025-06-26

содержание

Современные технологии и инженерные решения вносят значительные изменения в процесс обслуживания и ремонт якорных проходческих комбайнов. Эти машины играют ключевую роль в горнодобывающей промышленности, обеспечивая эффективное и безопасное выполнение задач. С течением времени комбайны подвергаются износу, и необходимость в инновационных методах ремонта становится очевидной. Нашей целью является освещение передовых подходов и технологий, которые преображают ремонтное обслуживание проходческих комбайнов, повышая их производительность и надежность.

Цифровые технологии в диагностике и ремонте

Интеграция цифровых технологий позволяет значительно ускорить процесс диагностики и ремонта якорных проходческих комбайнов. Внедрение сенсоров и IoT-устройств дает возможность мониторинга в реальном времени, что позволяет выявлять неполадки на ранних стадиях. Это снижает время простоя оборудования и оптимизирует затраты на ремонт. Визуализация данных посредством цифровых платформ облегчает принятие решений о необходимых ремонтных вмешательствах, а также улучшает планирование технического обслуживания. Такие передовые технологии, как дополненная реальность, находят применение в обучении персонала, предоставляя интерактивный и наглядный способ освоения сложных ремонтных процедур.

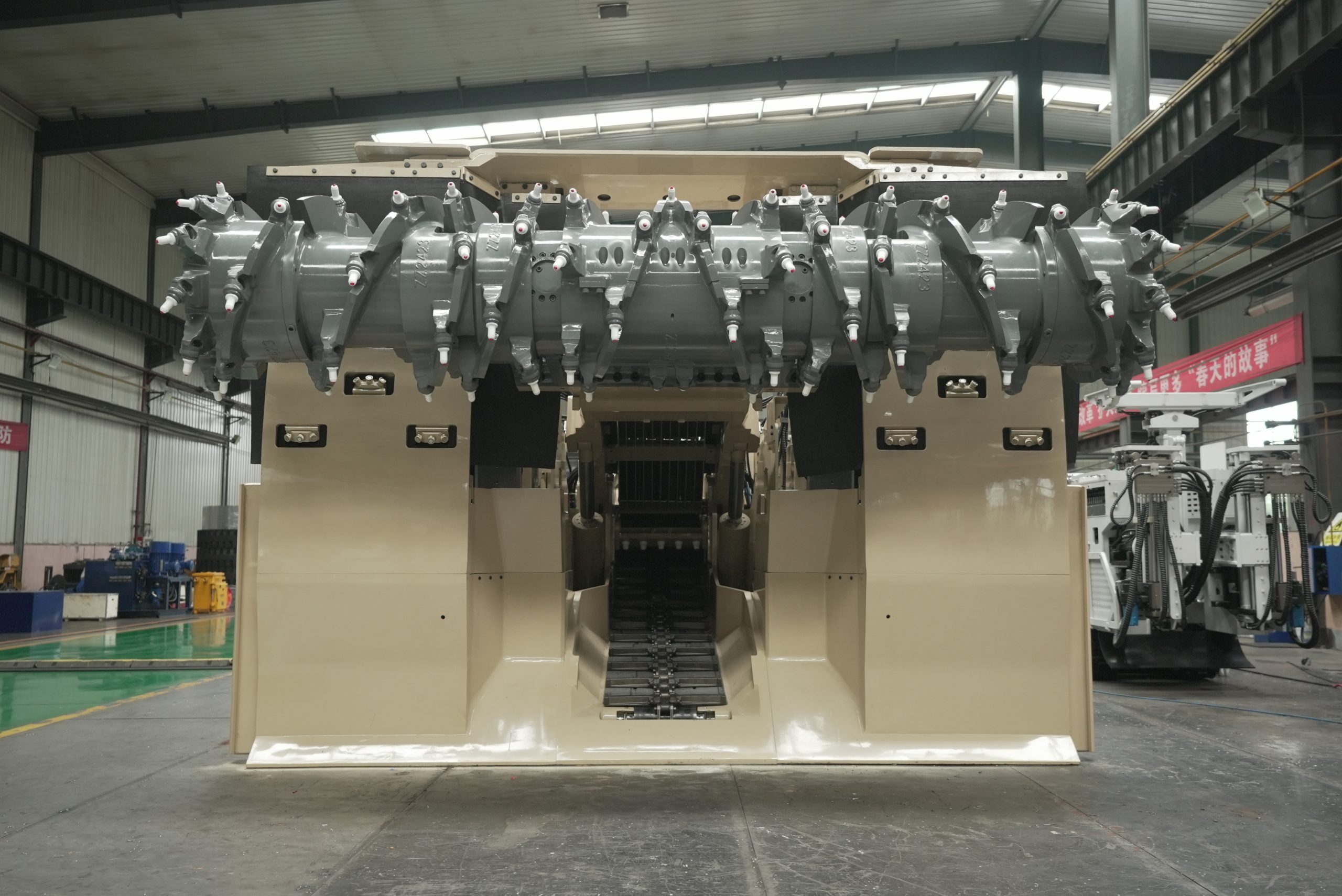

Модульный подход к конструкциям

Современные якорные проходческие комбайны разрабатываются с учетом модульных принципов. Этот подход позволяет легко заменять или обновлять отдельные части машины без необходимости полной разборки. Модульность конструкции упрощает процесс ремонта якорных проходческих комбайнов, ускоряет замену изношенных деталей и минимизирует время простоя техники. Таким образом, предприятия получают возможность оперативно реагировать на возникающие проблемы. Программное обеспечение, использующее трехмерные модели, позволяет детально изучать конструкцию комбайнов, что дополнительно облегчает процесс его обслуживания и ремонта, делая его более доступным для команды технического персонала.

Использование инновационных материалов

Износостойкие композитные материалы и инновационные сплавы играют важную роль в повышении долговечности компонентов комбайнов. Благодаря их применению снижается частота необходимости в ремонте, увеличивается срок службы оборудования. Технологии плазменного напыления и лазерной обработки позволяют создавать детали с улучшенными характеристиками поверхности, что повышает их устойчивость к воздействию тяжелых условий эксплуатации. Компании стремятся разрабатывать экозаместительные материалы, которые не только усиливают компоненты, но и уменьшают экологический след производства и использования горного оборудования.

Роботизация и автоматизация ремонтных процессов

Интеграция робототехнических решений и автоматизация процессов обслуживающих систем позволяют проводить ремонтные работы с минимальным вмешательством человека. Например, использование автоматизированных роботизированных рук для замены или ремонта сложных узлов и деталей в труднодоступных местах. Это снижает риск ошибок, связанных с человеческим фактором, и повышает общую точность работ. К тому же, технологии автоматизации значительно сокращают время, затрачиваемое на проведение ремонтно-восстановительных мероприятий, что в свою очередь минимизирует убытки, вызванные простоем техники. Роботизированные системы уже доказывают свою эффективность на практике и становятся неотъемлемой частью высокоэффективных ремонтных операций.

Энергосберегающие технологии

Разработка и внедрение технологий, направленных на снижение энергопотребления, становятся важной частью в процессе модернизации ремонта якорных проходческих комбайнов. Использование энергоэффективных решений, таких как регенеративные системы торможения и электроприводы, способствует сокращению эксплуатации энергоресурсов. Установка интеллектуальных систем управления энергией помогает оптимизировать потребление электроэнергии, что не только снижает затраты для предприятий, но и уменьшает экологическую нагрузку. Эти решения способствуют улучшению общей эффективности использования горнодобывающего оборудования, делая его более дружелюбным к окружающей среде.

Обучение и развитие квалификации персонала

Наряду с техническими инновациями, значительные инвестиции вкладываются в развитие навыков и квалификации рабочих команды, ответственной за ремонт якорных проходческих комбайнов. Современные программы обучения включают в себя использование виртуальной реальности и симуляторов для практики и отработки навыков в безопасной виртуальной среде. Акцент делается на многоступенчатый подход к обучению, начиная с базовых понятий и заканчивая продвинутыми технологиями. Это помогает обеспечить, что персонал всегда готов к внедрению новейших технологий и методов, что ведет к повышению уровня безопасности и эффективности ремонтных работ. Компании активно поддерживают процесс непрерывного обучения и сертификации персонала, что становится неотъемлемой частью их стратегии по повышению качества и надежности услуг ремонта.